در این روزهای پررونق تجارت الکترونیک و رقابت جهانی، لجستیک، به معنای واقعی کلمه، چیزی است که باعث میشود دنیای ما به گردش درآید. این امر فشار زیادی بر سیستمهای حملونقل و نیز عملیات انبارداری وارد میکند؛ بنابراین، مدیریت انبار به بهترین شکل ممکن، برای موفقیت در دنیای رقابتی امروز امری ضروری است. شما میتوانید زمین و تجهیزات بخرید، تسهیلاتی را اجاره کنید، کارمند استخدام کنید و محصولات خود را به مشتری عرضه کنید اما مدیریت انبار و انبارداری به همینجا ختم نمیشود. مهم نیست که مدرنترین انبار را داشته باشید، در صورت مدیریت ناکارآمد انبار، با عواملی همچون ضعف کارکنان، حاشیه سود کم، هزینههای عملیاتی و لجستیکی بالا و روابط آسیبدیده با مشتریان سروکار خواهید داشت. از این رو مدیریت صحیح انبارها و رعایت اصول انبارداری کلید موفقیت یک تجارت است.

مدیریت انبار چیست؟

تفاوتی ندارد که شما موجودی کافی برای پر کردن چندین استادیوم فوتبال دارید یا به اندازه یک گاراژ ماشین، مشتریان همواره انتظار دارند محصولاتی را که سفارش میدهند با مشخصات صحیح و در اسرع وقت دریافت کنند.

این مسئله ساده به نظر میرسد؛ اما چگونه میتوان مطمئن شد که فهرست موجودی شما بهروز است و با موجودی موجود در قفسههای شما مطابقت دارد؟ چگونه مطمئن میشوید که اقلام یخزده درست قبل از رسیدن راننده برای بارگیری، بستهبندی شده باشند تا محصولات خراب نشوند؟ بهراستی مدیریت انبار به چه معناست؟

مدیریت انبار شامل اصول و فرایندهای مربوط به اجرای عملیات روزانه یک انبار است که در سطح بالا، شامل دریافت کالا و محصولات، سازماندهی فضای انبار، برنامهریزی نیروی کار، مدیریت موجودی و تکمیل سفارشات است.

درصورتیکه از نزدیک به آن نگاه کنید خواهید دید که مدیریت مؤثر انبار شامل بهینهسازی و یکپارچهسازی هر یک از این فرایندها، از لحظه ورود موجودی به تأسیسات تا زمان فروش، منقضی شدن، مصرف یا انتقال به مکان دیگر است، تا اطمینان حاصل شود که تمامی عملیات رخداده در انبار در کنار هم برای افزایش بهرهوری و پایین نگه داشتن هزینهها کار میکنند.

یک مقاله در حوزه سازماندهی اصول انبارداری، تعریفی جامع از مدیریت انبار ارائه کرده است که به شرح زیر میباشد:

«مشابه مدیریت تولید، هدف مدیریت انبار هماهنگسازی مؤثر کلیه فرآیندها و فعالیتهای انبار است. مدیریت انبار شامل کلیه مراحل برنامهریزی و کنترل فعالیتها و فرایندها برای اداره انبار و برآوردن تقاضای مشتری است. هدف اصلی برنامهریزی و کنترل، اطمینان یافتن از اجرای مؤثر عملیات است.»

هدف از رعایت اصول انبارداری

هدف از مدیریت انبار و رعایت اصول انبارداری، بهبود کلیه فعالیتهای روزانه انبار است. این فرایندها عبارتند از:

- فرایندهای ورودی (شامل دریافت، شناسایی و بازرسی موجودی)

- ذخیرهسازی

- برداشت سفارش

- بستهبندی

- مدیریت بازگشتیها

از سوی دیگر هدف از پیادهسازی اصول انبارداری، اطمینان از مزایای زیر است:

- تسریع جابجایی کالا در انبار.

- شناسایی صحیح محصولات.

- حداکثر استفاده از فضای موجود.

- به حداقل رساندن جابجایی کالا.

- حصول اطمینان از تحویل بهموقع کالا.

- افزایش بهرهوری پرسنل.

- کاهش هزینههای عملیاتی.

تمام فعالیتها و فرایندهای انبار که به صورت خودکار یا دستی انجام میشوند، مستلزم استفاده از زمان، فضا، افراد و تجهیزات هستند. بیشتر انبارهای مدرن از برخی تجهیزات اتوماسیون مانند نوار نقاله و جرثقیل برای افزایش کارایی استفاده میکنند.

برخی انبارها نیز کاملاً خودکار هستند، اما انبارهایی با ترکیب فرآیندهای دستی و خودکار بیشتر از همه رایج هستند. در چنین شرایطی یک راهحل مدیریت انبار باید دارای منطق برای استفاده از فرآیندهای خودکار، دستی و نیمهخودکار باشد تا بتواند فرآیندهای خودکار و دستی را باهم بهینهسازی کند.

توجه به این نکته ضروری است که مدیریت ضعیف انبارها منجر به بروز مشکلات متعددی میشود که تمامی آنها بر سودآوری تأثیر میگذارند. از سوی دیگر مدیریت صحیح انبارها مزایای بسیاری را به دنبال دارند که در مقاله “مزایای مدیریت انبار و سیستم انبارداری” به آنها اشاره شده است.

برخی از این اشکالات عبارتند از:

- جدایی تیمها و کارکنان

- موجودی و تجهیزات غیرقابل دسترس

- فرایندهای متضاد و مفرط

- طرحهای غیرقابل انعطاف و محدود که منجر به کاهش بهرهوری می شوند

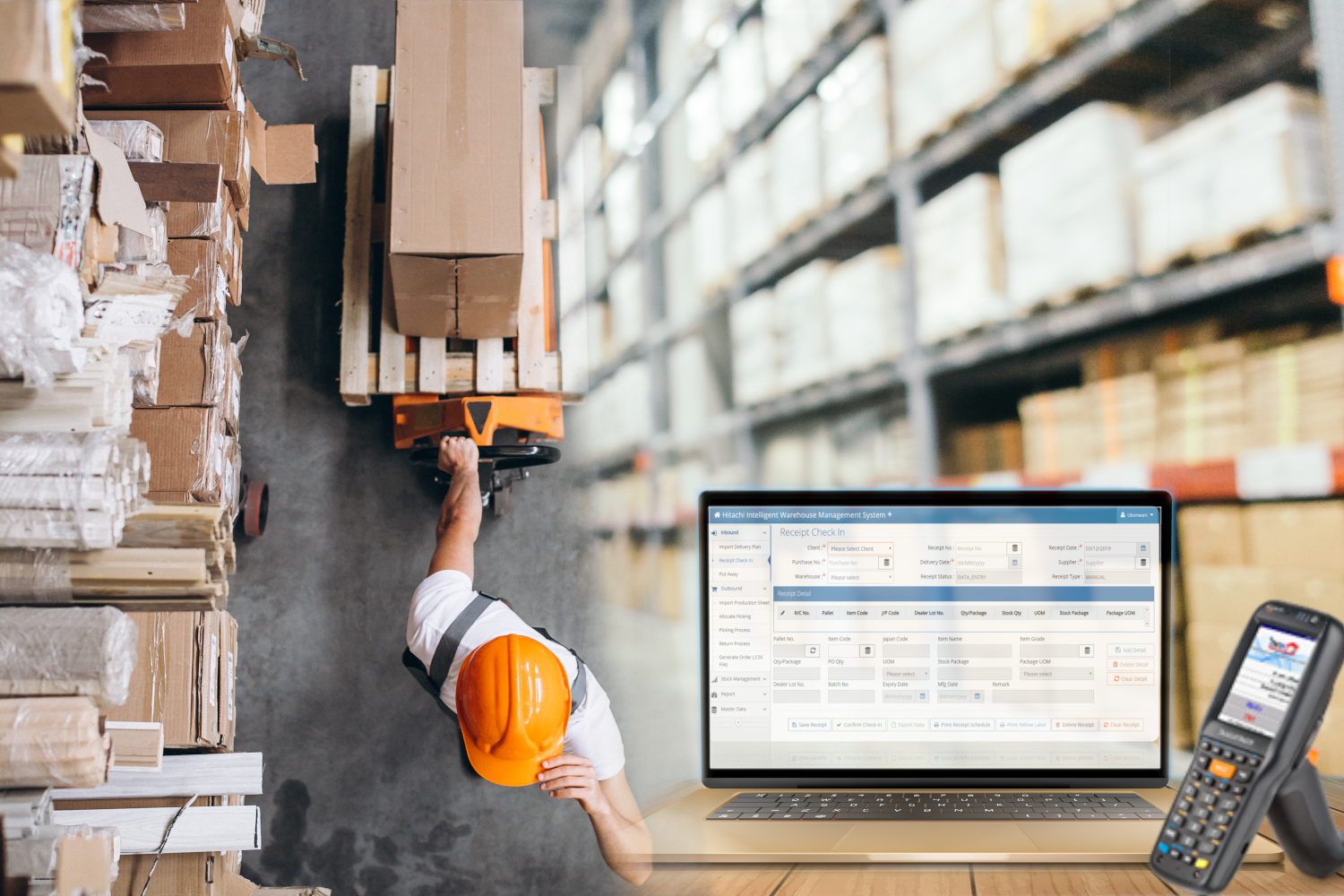

اگر عملیات انبار منظم نباشد، خدماترسانی به مشتریان، فروشندگان و خود سازمان تقریباً غیرممکن میشود. مدیریت هوشمند انبار، بهویژه با بهکارگیری نرمافزار مناسب مدیریت انبار (WMS)، به شما این امکان را میدهد درحالیکه کمتر کار میکنید بازدهی بیشتری داشته باشید و بهینه عمل کنید.

نظرسنجی انبارداری

در سالهای اخیر، تجارت الکترونیک جهانی بهسرعت رشد کرده است و انتظار میرود تا سال ۲۰۲۳ به ۲۹ تریلیون دلار برسد که این امر نیاز به فضای بیشتر انبار برای مطابقت با نیازهای روزافزون مصرفکنندگان را تسریع میکند. انتظار میرود رشد تجارت الکترونیکی تا سال ۲۰۲۵ تقاضا برای فضای انبارها در ایالاتمتحده را تا ۱ میلیارد فوت مربع افزایش دهد. جای تعجب نیست که در نظرسنجی منتشرشده توسط نشریه تجاری Logistics Management، بیان شده است که ۷۹ درصد از انبارها در حال برنامهریزی برای یک نوع برنامه توسعهای بودند.

با توجه به این رشد، بزرگترین چالشی که انبارها با آن روبرو هستند عدم توانایی در جذب و حفظ نیروی کار واجد شرایط ساعتی است. بر اساس نظرسنجی Logistics Management، انبارها برای افزایش بهرهوری، کاهش هزینههای عملیاتی و پیگیری تقاضای مشتری، بهطور فزایندهای از WMS و فناوری برای خودکارسازی فرایندها استفاده میکنند. سایر نتایج این نظرسنجی نیز به شرح زیر میباشد:

- %۹۶ از همان متقاضیان اظهار داشتهاند که تجربه تحویل به موقع، آنها را تشویق میکند تا دوباره از یک خردهفروش خرید کنند.

- %۴۴ از مصرفکنندگان میگویند سرعت تحویل عاملی است که آنها را ترغیب میکند تا از خرید حضوری به جای خرید از فروشگاههای آنلاین استفاده کنند.

- %۶۳ خریداران معتقدند سرعت تحویل عاملی مشوق هنگام جستجو و انتخاب محصولات است.

- ۷۷% از پاسخدهندگان نیز بیان کردند که مایلند برای ارسال سریعتر هزینه بیشتری بپردازند.

مدیریت موجودی در مقابل مدیریت انبار

قبل از پرداختن به جزئیات مدیریت انبار، ممکن است درک چند اصطلاح رایج کمک کند. بهعنوانمثال، اصطلاحات مدیریت موجودی و مدیریت انبار اغلب بهجای یکدیگر استفاده میشوند، اما با وجود اینکه دو اصطلاح با یکدیگر همپوشانی دارند، تفاوتهای کلیدی میان آنها به چشم میخورد. در ادامه به تعریف هر کدام از اصطلاحات میپردازیم.

- مدیریت Inventory: مدیریت موجودی تنها بر اقلام واقعی موجود در انبار متمرکز است. مدیریت موجودی بهعنوان بخشی از زنجیره تأمین شامل جنبههایی مانند سفارش کارآمد و مؤثر، کنترل و نظارت بر خرید (از تأمینکنندگان و مشتریان)، انتخاب مواد مورد نیاز برای تولید محصولات، ذخیرهسازی و کنترل میزان فروش محصول است.

- مدیریت انبار: مدیریت انبار اصطلاحی گستردهتر است که جنبههای دیگر عملیات انبار همچون سازماندهی و طراحی انبار، نیروی کار، تکمیل سفارشات، نظارت انبار و ارائه گزارش را شامل میشود. در واقع مدیریت انبار بیشتر نگران مسیر حرکت اقلام درست از لحظه دریافت تا خروج کالا از انبار است.

هدف از کنترل موجودی این است که با در اختیار داشتن مقدار صحیح موجودی، حداکثر سود را به دست آورد، درحالیکه هدف مدیریت موجودی، افزایش کارایی و اثربخشی عملیات انبار است. بهعبارتدیگر، کنترل موجودی بدین معنی است که شما میدانید چه تعداد محصول خاص دارید و چه زمانی بیشتر سفارش دهید اما مدیریت موجودی مشخص میکند که این محصولات در کدام قفسهها قرار دارند و ترتیب انتخاب آنها چگونه است. نرمافزارهای مدیریت انبار معمولاً شامل یک ماژول کنترل موجودی نیز هستند.

- مدیریت Stock: مدیریت Stock اغلب بهعنوان یک اصطلاح دیگر برای مدیریت موجودی استفاده میشود، اما تشخیص تفاوت بین “Inventory” و “Stock”، بهویژه برای شرکتهای درگیر در تولید محصولات، مهم است. Stock بهطورکلی به محصول نهایی آماده برای فروش و یا توزیع اشاره میکند اما Inventory شامل همه موارد موجود در انبار ازجمله مواد اولیه، محصولات نیمه ساخته و محصولات نهایی هستند.

بنابراین مدیریت stock درواقع زیرمجموعهای از مدیریت موجودی است که بهطور خاص بر روی نگهداری هرچه کمتر موجودی، برای صرفهجویی در فضا و هزینهها، اما با توانایی برآورده کردن تقاضای مشتری تمرکز دارد.

۷ مرحله اصلی مدیریت انبار

مدیریت انبار بر هفت مرحله اصلی در زنجیره تأمین نظارت میکند. هر فرآیند بر کارایی فرایند بعدی تأثیر میگذارد، بنابراین لازم است هر فرایند بهینه شود تا عملیات انبار مانند یک ماشین روغنکاری شده خوب اجرا شود. در ادامه به بیان مراحل اصلی مدیریت انبار میپردازیم.

- دریافت و بازرسی (Receiving + inspection)

اولین کاری که تیمهای مدیریت انبار انجام میدهند بررسی محصولات ورودی یا مواد اولیه، پیش از جایگذاری آنها است. کارکنان انبار پالتهای موجودی را دریافت میکنند و با ثبت اطلاعات آنها، محصولات ارسالشده از فروشنده یا تأمینکننده را بررسی میکنند تا مطمئن شوند که آنها با سفارش خرید و بارنامه مطابقت دارند و هیچ چیزی در طول مسیر آسیب ندیده یا گم نشده است. در صورت مشاهده هرگونه مغایرت، باید سفارش خرید جدیدی صادر شود.

گاهی اوقات انبارها محمولهای دریافت میکنند که حاوی محصولاتی با رنگ یا اندازه اشتباه است و یا از مواد اشتباه ساخته شدهاند. اشتباهات گاهبهگاه معمولاً چیز مهمی نیست. بااینحال مدیران باید تأمینکنندگان یا فروشندگانی که بهطور مداوم کالاهای آسیبدیده تحویل میدهند یا اغلب مهلت تحویل را رعایت نمیکنند، شناسایی کنند و در صورت تکرار این موضوع دنبال منبع جدید باشند.

- ذخیرهسازی (Storage)

در مرحله بعد، محصولات بازرسیشده با توجه به حجم، وزن و گردش آنها و بهمنظور انتخاب سریع و دقیق، توسط کارگران انبار به مکان مشخصشده در داخل انبار منتقل میشوند و تا زمانی که مشتری محصولی را سفارش ندهد، محصولات در انبار نگهداری میشوند.

نهتنها باید بدانید چه محصولاتی در انبار دارید، بلکه باید از محل دقیق آنها و اینکه تحت چه فرآیندی هستند نیز اطلاع داشته باشید. در کنار این ها لازم است به مکان و چگونگی ذخیرهسازی اقلام نیز توجه بسیاری داشته باشید، برای مثال رعایت نکاتی مانند اینکه:

- محصولات باید ایمن باشند.

- محصولات سنگین نباید بر روی محصولات سبکتر قرار گیرند.

- ممکن است نیاز باشد اقلام حساس در محیطهایی با قابلیت کنترل دما قرار گیرند.

هرچه انبار بزرگتر و پیچیدهتر باشد، تأثیر چیدمان و تخصیص فضای انبار به کالاهای مختلف بر زمان پردازش سفارش بیشتر است. انبارداران باید محصولاتی را که اغلب باهم خریداری میشوند در مجاورت یکدیگر ذخیره کنند تا کارکنان انبار مجبور نباشند زمان زیادی را جهت جمعآوری محصولات صرف کنند. همچنین ایده خوبی است که محصولات محبوب در مکانهایی که دسترسی به آنها آسان است ذخیره شوند. همچنین اقلامی که دارای تاریخ انقضا هستند باید به ترتیب اولویت ذخیره شوند، بنابراین مواردی که زودتر منقضی میشوند در قسمت جلویی قفسهها قرار میگیرند و زودتر از سایرین ارسال میشوند.

- برداشت سفارش (Picking)

برداشت سفارش، اولین مرحله در یک فرآیند لجستیک پس از سفارش مشتری است. از این مرحله به بعد، تأخیرها و ناکارآمدیها مستقیماً بر زمان تحویل تأثیر میگذارد. انتخاب کالا در انبار ممکن است در ابتدا یک مفهوم ساده به نظر برسد. اما وقتی روزانه با صدها (حتی هزاران) سفارش روبرو میشوید، این داستان بسیار متفاوت است.

بر اساس تحقیقات انجامشده ۷۰% زمان انجام عملیات پردازش سفارش صرف انتخاب محصولات میشود؛ بنابراین پیادهسازی یک سیستم برداشت کارآمد میتواند تأثیر عمدهای بر بهرهوری کلی داشته باشد.

بر اساس تحقیقات انجامشده ۷۰% زمان انجام عملیات پردازش سفارش صرف انتخاب محصولات میشود؛ بنابراین پیادهسازی یک سیستم برداشت کارآمد میتواند تأثیر عمدهای بر بهرهوری کلی داشته باشد.

وقتی مشتری سفارش جدیدی میدهد، کارکنان انبار وظیفه دارند آن سفارش را از قفسهها برداشت کرده و به محل بستهبندی برسانند. آنها بهسرعت کار میکنند و دقت بالایی دارند و کالا با اندازه و رنگ مناسب را انتخاب میکنند. چنانچه انبار بهخوبی طراحی شده باشد برای کارکنان آسانتر است که کارهای خود را بهخوبی انجام دهند.

رایجترین روشهای برداشت شامل موارد زیر است:

- Single order picking: اساسیترین استراتژی برداشت سفارش است و معمولاً توسط انبارهای کوچک یا انبارهایی با حجم سفارش پایین استفاده میشود. در این روش کارکنان انبار، تمامی اقلام مورد نیاز برای یک سفارش را جمعآوری میکنند و پیش از شروع برداشت اقلام مورد نیاز برای سفارش بعدی، همه آن موارد را برای بستهبندی میبرند.

- Wave picking: مشابه Single order picking است تنها با یک تفاوت که چندین سفارش را باهم ترکیب میکند و برنامهریزی میکند تا در مناسبترین زمان روز این سفارشات برداشت شوند. این استراتژی میتواند به جلوگیری از ازدحام در طبقه انبار کمک کند. همچنین با این استراتژی میتوان زمان بستهبندی را با زمان بارگیری توسط کامیونها مطابقت داد.

- Batch picking: تکنیکی است که میتواند به شما کمک کند که بدون اتلاف وقت و بازنگری مداوم محل موجودی بهسرعت چندین سفارش را برای یک محصول یکسان تکمیل کنید. در این استراتژی سفارشهای مشتری گروهبندی میشوند تا همزمان از مکانهای ذخیره برداشت شوند. سفارشات مشابه دستهبندی میشوند و اقلام توسط SKU (Stock Keeping Unit) جمعآوری میشوند. این امر تعداد دفعات گذر از مسیری که باید برای به دست آوردن اقلام تعیینشده طی شود را کاهش میدهد. بهعنوانمثال، اگر پنج سفارش مختلف مجموعا شامل سه کیسه آرد شیرینی باشد هر سه کیسه را میتوان بهیکباره برداشت.

- Cluster picking: این روش مشابه Batch picking است. در این روش کارکنان بخش برداشت بهطور همزمان روی چندین سفارش کار میکنند با این تفاوت که اولویت گروهبندی سفارشات مشابه نیست. برداشت نیز لزوماً توسط SKU انجام نمیشود. اگرچه اقلامی از سفارشات مختلف که به یکدیگر نزدیک هستند ممکن است در کنار هم انتخاب شوند تا زمان سفر در یک انبار کاهش یابد.

- Zone picking: این استراتژی معمولاً برای انبارهای بزرگ یا انبارهایی با بخشهای جداگانه، مانند مناطق دارای تجهیزات سردخانهای و مناطق بدون تجهیزات سردخانهای استفاده میشود. در این روش اپراتورهای بخش تکمیل سفارشات را به مناطق مختلف انبار اختصاص میدهید. ازاینرو برای هر سفارش، هر اپراتور مسئول انتخاب همه کالاهای مورد نیاز از منطقه تعیینشده خود است. این روش را میتوان با Wave picking،Batch picking،Cluster picking ترکیب کرد. همچنین میتوان سفارشات را قبل از تحویل به بخش بستهبندی، از یک منطقه به منطقه دیگر منتقل کرد.

- بستهبندی (Packaging)

کارکنان بخش بستهبندی اقلام را از کارکنان بخش برداشت تحویل میگیرند و تأیید میکنند که آنها بهدرستی انتخاب شدهاند و آخرین بررسیها را انجام میدهند تا مطمئن شوند که اقلام سالم هستند و منقضی نشدهاند. سپس آنها اقلام را برای حمل ایمن بستهبندی کرده و موجودی انبار را بهروز میکنند.

کارکنان باید مراقب باشند که وسایل شکننده در حملونقل آسیب نبینند. برای بستهبندی برخی اقلام خاص و دارای محدودیت، بستهبندیهای خاص تدارک داده میشود. کارکنان بخش بستهبندی معمولاً برچسبهای حمل را چاپ میکنند و در صورت لزوم در فرآیند بارگیری کامیونها نیز کمک کنند.

بهینهسازی فرآیند بستهبندی: بستهبندی چیزی فراتر از جایگذاری اقلام، در بسته و در سریعترین زمان ممکن است. این مرحله فرصتی است تا کاملاً مطمئن شوید که محصولات مناسب را به مشتریان و با کارآمدترین روش ارسال میکنید. انتخاب اندازه بسته و مواد بستهبندی مناسب بسیار مهم است. لازم است در انتخاب آنها به چند فاکتور توجه شود:

- محافظت از کالا در حین حملونقل

- به حداقل رساندن وزن کلی بسته (و درنتیجه کاهش هزینههای پیک)

- در نظر داشتن هزینه مواد بستهبندی.

- هماهنگی با last-mile delivery

این فرآیند شامل تهیه مدارک لازم برای حملونقل، بازرسی فیزیکی از محموله جهت اطمینان از تطابق آن با بارنامه و درنهایت بارگیری است.

کلید بهبود تحویل محصولات و به حداقل رساندن زمان تحویل، ترکیب مدیریت انبار با last-mile delivery است. last-mile delivery، آخرین مرحله در یک فرایند لجستیک روبهجلو یعنی، حمل کالا از انبار به سمت مشتری است و مهمتر از همه، بخش مربوط به مشتریمداری است.

ضروری است که مدیریت انبار و last-mile delivery هماهنگ عمل کنند. بستهبندی باید زمانبندی شود تا با ورود کامیون بلافاصله بارگیری انجام شود تا تأخیر اعمالشده منجر به آسیب دیدن اقلام سفارشی حساس نشود.

اگر انبار یا مرکز توزیع شما حداکثر کارایی را داشته باشد اما last-mile delivery کمتر از حد ممکن باشد، مشتری شما سفارش خود را دیر دریافت میکند و درنتیجه تجربه بدی را به همراه خواهد داشت. اگر last-mile delivery عالی داشته باشید اما به دلیل پشتیبانی نشدن انبار، رانندگان شما چیزی برای ارسال نداشته باشند نتیجه یکسان خواهد بود. مدیریت انبار و last-mile delivery دوروی یک سکه هستند و نیاز است که هر دو برای موفقیت در کسب وکار شما بهینه شوند در غیر این صورت ممکن است مشتری خود را بهطور دائمی از دست بدهید.

اگر انبار یا مرکز توزیع شما حداکثر کارایی را داشته باشد اما last-mile delivery کمتر از حد ممکن باشد، مشتری شما سفارش خود را دیر دریافت میکند و درنتیجه تجربه بدی را به همراه خواهد داشت. اگر last-mile delivery عالی داشته باشید اما به دلیل پشتیبانی نشدن انبار، رانندگان شما چیزی برای ارسال نداشته باشند نتیجه یکسان خواهد بود. مدیریت انبار و last-mile delivery دوروی یک سکه هستند و نیاز است که هر دو برای موفقیت در کسب وکار شما بهینه شوند در غیر این صورت ممکن است مشتری خود را بهطور دائمی از دست بدهید.

بهتر است در این مرحله ایمیلهای مربوط به تأیید ارسال و ردیابی را برای مشتری ارسال کنید ( این کار به صورت خودکار توسط سیستم مدیریت سفارش انجام میشود).

- حسابرسی (Auditing)

حسابرسی انبار بهنوعی فرآیند بررسی و ایجاد توازن برای پیادهسازی اصول انبارداری است. از آن برای کنترل موجودی و کنترل کیفیت استفاده میشود تا اطمینان حاصل شود خطاهای موجودی کوچک یا محصولات آسیبدیده، به مشکلات بزرگ تبدیل نمیشوند. بسته به اندازه یک انبار و پیچیدگی یک طبقه، مدیران، حسابرسی را با فرکانس متفاوتی انجام میدهند. همچنین محصولات دارای تاریخ انقضا را بررسی میکنند تا مطمئن شوند محصولات در انبار نیازی به ذخیرهسازی مجدد ندارند.

مدیران یک انبار بزرگ ممکن است پرسنل، چیدمان محصولات، استراتژیهای زمانبندی و هر جنبه دیگری از عملیات روزانه را ارزیابی کنند تا قبل از اینکه تشخیص مشکلات احتمالی بر مشتریان تأثیر بگذارد یا منجر به آسیب در طبقات انبار شود، اقدام به رفع آنها کنند.

- بازگشت و ذخیرهسازی مجدد (Returns and restocking)

بازگشت و ذخیره مجدد از جنبههایی است که گاهی اوقات نادیده گرفته میشود اما در مدیریت انبار امری حائز اهمیت است. ارائه یک فرآیند لجستیک معکوس یکپارچه برای مشتریان، یک جز ضروری در زنجیره تأمین محصول است. مهم نیست که تیم شما چقدر خوب است و محصول شما چقدر عالی است، در هر صورت احتمال بازگشت محصول وجود دارد. رویکرد انبارداری شما باید بهگونهای باشد که کارکنان انبار به عملیات دریافت و ذخیره مجدد محصولات برگشتی و همچنین انتخاب و بستهبندی اقلام جدید جهت تعویض رسیدگی کنند.

اصول انبارداری

کلیه عملیات انبار با هدف استفاده بهینه از فضای انبار، نیروی کار و تجهیزات صورت میگیرند. از این رو مدیریت انبار کار سادهای نیست؛ این کار باید با برنامهریزی مناسب و رعایت اصول خاصی انجام شود.

برای موفقیت هر چه بیشتر انبار، رویکرد شما باید بر پایهای محکم استوار باشد. از این رو درک اصول کلی انبارداری میتواند به شما کمک کند تا تلاش خود را برای بهینهسازی عملکرد انبار متمرکز کنید. برای این منظور به توضیح اصول کلیدی مدیریت انبار میپردازیم.

- کنترل جامع:

دانستن آنچه باید انجام شود به اندازه استفاده از آن دشوار نیست. اگر برنامه عملیاتی را برای برخی از بخشها تدوین میکنید، باید اطمینان حاصل کنید که این استراتژی به بهترین شکل ممکن اجرا میشود. هر انبار نیاز به گردش کار، فرایندها، قوانین و پروتکلهای مناسب دارد که نیروی کار در انبار باید از آن پیروی کنند تا همه بهطور همزمان فعالیت کنند و به یک هدف مشترک برسند.

مدیریت انبار شامل هماهنگی فرایندهای پیچیده است که بسیاری از بخشهای آن نیز متحرک است ازجمله افراد، تجهیزات، سفارشات و موجودی. مدیران انبار باید بتوانند هر فرایند را ردیابی کنند تا از عملکرد صحیح آن اطمینان حاصل کنند و مشکلاتی را که ناگزیر به وجود میآیند حل کنند.

در این بخش مباحث کنترل کیفیت برای اطمینان از انجام دقیق سفارشات بسیار مهم است. بخش مهمی از انبارداری شامل گردش کار سیستماتیک، فرایندها و پروتکلهایی است که تیمهای شما در طول عملیات روزانه خود باید از آنها پیروی کنند.

- انعطافپذیری و تابآوری:

انعطاف پذیری و تابآوری از جمله ضروریات هر انبار است. بهعبارتدیگر، فرآیندهای انبار هرگز نباید غیرقابل تغییر باشند زیرا همیشه همهچیز طبق برنامه پیش نمیرود. برای مثال گاهی شرایط جوی نامناسب باعث میشود تا حملونقل به تأخیر بی افتد.

از این رو مدیران انبار باید توانایی تغییر سریع برنامهها را داشته باشد و بتوانند تیم خود را مطابق با شرایط جدید تغییر دهند تا بهرهوری را در حالت بهینه حفظ کنند.

- اهمیت مشتریمداری:

کاملاً آشکار است که نهتنها استراتژیهای بازاریابی شما بلکه استراتژیهای انبارداری شما باید آنطور که مشتریان میخواهند باشد. بهعبارتدیگر علاوه بر اینکه سازمان به دنبال حداکثر بهرهوری است، عملیات انبار شما باید مطابق نیازها و انتظارات مشتریان شما باشد. تحویل بهموقع یکی از مهمترین معیارها در مورد خدمات و رضایت مشتری است. برای تحویل بهموقع، باید بتوانید تکمیل سفارشات را سریع و دقیق انجام دهید.

تمامی اقدامات انجامشده در انبار بدین خاطر است که اطمینان حاصل شود سفارشات مشتریان دقیقاً طبق برنامه ارسال میشود.

آنها به شما نمیگویند که چگونه باید محصولات خود را مدیریت کنید. بااینحال رفتار خرید آنها به شما نشان میدهد که چه نوع موجودی را باید در انبار خود نگهداری کنید بهگونهای که در اسرع وقت بدون هیچ خطایی ارسال شوند و به دلایل مختلف به تأخیر نیفتند. بهعنوانمثال، رویکرد شرکت آمازون اینگونه است که متعهد میشود سفارشات را ظرف دو روز تحویل دهد. برای تحقق این امر، فرآیندهای انبار آمازون باید تا آنجایی که ممکن است ساده طراحی شده باشند.

ممکن است بتوانید در برخی موارد با حذف مراحل یا وعدههای غیرضروری، به مشتریان بهتر خدمترسانی کنید. بهعنوانمثال، اگر تحویل دو روزه جزو تقاضای مشتریان نیست، نیازی به تلاش برای تحقق آن نیست. با در نظر گرفتن نیازهای واقعی مشتریان خود، میتوانید عملیات انبار را بهگونهای بهینه کنید که بر نام تجاری شما تأثیر مثبت بگذارد.

علاوه بر این، رویکرد مشتری مداری یک سیاست بازگشت و بازپرداخت بدون دردسر و یک سیستم ردیابی حملونقل شفافتر برای مشتریان شما ارائه میدهد.

- همگام با زمان و تکنولوژی:

ابزارهای متنوعی وجود دارد تا به شما کمک کند مدیریت انبار خود را در همه سطوح بهبود ببخشید. از سیستمهای مدیریت انبار و موجودی گرفته تا ابزارهای جمعآوری داده.

سرمایهگذاری بر روی تکنولوژی مناسب میتواند عامل مثبتی در افزایش بهرهوری انبار شما باشد. از این رو لازم است با فناوریهای بروز و در حال پیشرفت همگام باشید.

شما هرگز نمیدانید که نرمافزار یا تجهیزات رباتیک چه زمانی میتواند برای سادهسازی عملیات انبار شما مفید باشد. برای مثال شرکتهای بزرگی همچون نایک، میلیونها دلار برای طراحی نرمافزاری که بتواند تقاضا را پیشبینی کند به شرکت پیشبینی کننده تحلیلی بوستون “Celect”، پرداخت میکند.

ازاینرو بسیار مهم است که از فناوری و نرمافزارهایی مانند نرمافزارهای مدیریت موجودی و انبار برای مدیریت انبارها استفاده کنید. توجه به این نکته ضروری است که فناوری مورداستفاده مفید باشد و شایسته پولی باشد که برای آن هزینه میشود.

- اهمیت مدیریت دادهمحور:

شاید بزرگترین اشتباهی که مدیر انبار میتواند مرتکب شود این باشد که تصور کند تمامی فرآیندها در انبارها به بهترین حالت و بهسادگی پیش خواهند رفت زیرا در ظاهر مشکلی وجود ندارد. حتی اگر به نظر برسد هیچ مشکلی پیش نمیآید، این بدان معنا نیست که انبار با بالاترین ظرفیت خود کار میکند.

یک راهحل کلیدی برای حل این مشکل این است که اطمینان حاصل کنید فرآیندهای انبارداری و مدیریت انبار ۱۰۰٪ توسط دادهها هدایت میشوند. توجه به این نکته ضروری است که داده محور بودن چیزی فراتر از در نظر گرفتن دادههایی است که شما جمعآوری کردید تا شما را به سمت یک تصمیم آگاهانهتر سوق دهد. مدیریت انبار داده محور بدانمعناست که در مرحله اول دادهها ارزیابی شوند و سپس تصمیمگیری کاملا بر اساس آنچه دادهها در اختیار میگذارند، انجام شود.

حتی پسازاینکه بر اساس دادهها تصمیم گرفتید، نباید آنها را کنار بگذارید. هرگز تصور نکنید که همهچیز کاملاً خوب است یا به همین منوال پیش میرود زیرا همیشه بخشهایی برای بهبود وجود دارد. از این رو بهتر است دادههای خود را بهطور مداوم بازبینی کنید.

درنهایت طبق آنچه پیش از این گفته شد، مدیریت انبار و پیادهسازی اصول انبارداری برای کسبوکارهایی که با کالاهای فیزیکی سروکار دارند یک عملکرد مهم محسوب میشود. هر شغلی که اقلام را در یک انبار ذخیره میکند، میداند که مدیریت مؤثر تفاوت بین انجام سریع و دقیق سفارشات مشتری در مقابل شنیدن شکایات در مورد تأخیر یا حمل نادرست و هزینههای عملیاتی بالاتر است. از این رو دستیابی به صحیحترین و کارآمدترین رویکرد انبارداری و مدیریت انبار، همواره دغدغه مدیران انبار بوده و امری جدایی ناپذیر در کسبوکارهای موفق به حساب میآید.